Quick Response Quality Control ou QRQC, est souvent cité comme la méthode de référence en termes de résolution des problèmes. Cette méthode de résolution des problèmes en groupe (MRPG) est une méthode orientée terrain; elle est utilisée par certaines entreprises pour traiter les problèmes d’une façon scientifique et pour éradiquer les problèmes d’une façon définitive

Qu’est-ce que le QRQC ?

Quick Response Quality Control, n’est pas seulement un outil de contrôle qualité et une méthode de dépannage, mais aussi un concept innovant dans le domaine de la gestion globale de la qualité. (Total Quality Management).

La QRQC se concentre sur une réponse rapide aux anomalies et défauts ,survenant dans les ateliers production et dans le shopfloor . Elle s’applique dans tous les secteurs d’activités (automobile, aéronautique, BTP, banque, Services,…). Toute sa force réside dans son mode de management. Il séduit de plus en plus les entreprises souhaitant résoudre des problèmes de qualité, de productivité, de sécurité dès leur apparition sur le terrain.

Il est conseillé de mettre en œuvre cette méthode lorsque le temps est un facteur clé, soit dans un système de production de masse dans lequel les longs arrêts de ligne ne sont pas autorisés, soit dans les entreprises dans lesquelles les coûts de la non-qualité (coûts résultant des défaillances) peuvent être très élevés.

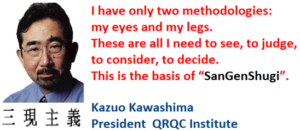

QRQC est basé sur un concept japonais connu sous le nom de San Gen Shugi, qui signifie « 3 réels ». San Gen Shugi ,mais avant de les présenter, il faut mentionner que la condition de réussite d’un évènement QRQC réside dans cette phrase

« Bienvenue au problème ! » autrement dit, nous ne cherchons pas les coupables, plutôt des solutions radicales aux problèmes.

Les 3 réels sont définis comme suit :

Situation réelle – comprendre ce qui se passe réellement.

Lieu réel – aller au lieu réel de production.

Problème réel – enquête sur le problème ou le problème réel.

Une démarche de remontée des problèmes :

La Méthode QRQC peut-être appliqué à tous les niveaux de l’entreprise

QRQC 1er niveau : c’est le plus proche du terrain, QRQC ligne.

là c’est où nous faisons l’investigation avec l’équipe pour chercher la cause du problème avec « Les connaissances terrain ». La réunion dure 20 minutes au maximum. Mais Si le problème n’est pas été résolu dans les délais prévus (par exemple 24H dans l’industrie automobile), le problème passe au niveau supérieur (atelier/secteur/UAP/service).

QRQC 2ème niveau : c’et le QRQC atelier/UAP/service.

A ce niveau, Nous faisons appel à des autres fonctions support comme, la qualité, process, etc. Aussi, au responsable de l’unité de 2ème niveau et à un représentant de l’équipe de 1er niveau (coordinateur /animateur / superviseur/ team leader selon l’organisation). Si le problème n’est toujours pas résolu, et s’il impacte plusieurs secteurs ou s’il nécessite des ressources supplémentaires qui ne se décident pas au niveau du secteur, le problème est remonté au niveau supérieur (usine / site).

3ème niveau : QRQC usine / site.

là quand le problème impacte la performance de l’usine., C’est la même démarche que le niveau 2, Mais il faut signaler, que si un problème est désormais plus complexe, nous faisons appel à un projet (six sigma)

Maintenant que nous avons discuté les origines du Quick Response Quality Control, examinons les étapes de la mise en œuvre :

Étape 1 : Détection du problème

La détection de problème est la première étape de QRQC, elle est importante dans la suite de démarche,

L’arrêt au premier défaut, est une action de sécurisation nécessaire( application de la Jidoka ).

si vous détectez un défaut sur une chaine de fabrication ou sur une marchandise livrée par un fournisseur et que vous ne faites rien, le problème va avoir des impacts encore plus importants… La pièce défectueuse va être montée sur un équipement. Cet équipement va être monté sur une voiture. Cette voiture va prendre la route…

Et plus on attend pour réagir face à ce problème, plus l’impact va être important! et les coûts de retour à la normale vont être de plus en plus importants. Imaginez le coût direct et indirect (image!) d’un rappel mondial d’un véhicule défectueux… catastrophique! Il vaut bien mieux réagir dès qu’on voit le problème!

Du coup, en approche QRQC, la première étape consiste à réagir et à contenir / circonscrire le problème.

C’est un élément déterminant pour résoudre le problème. Car, le fait qu’on détecte un défaut et que l’on s’arrête, Nous sommes capables d’identifier directement l’effet du problème. L’analyse est directe et instantanée. Cela permet de gagner du temps dans la démarche d’analyse causale du problème, ainsi, un temps gagné dans la recherche de solutions.

Étape 2 : Communication du problème

Lorsque nous parlons de contrôle de la qualité à réponse rapide, l’accent est mis sur « rapide ». C’est pourquoi tout problème de production doit être communiqué rapidement à la personne ou à l’équipe concernée. Si un processus particulier fonctionne de la mauvaise manière entraînant des défauts, le problème ne peut pas être corrigé jusqu’à ce que la personne concernée soit informée du problème et conseillée sur la façon de répondre.

Étape 3 : Analyse du problème

Comment analyser et développer une approche du problème afin de pouvoir commencer à le résoudre ? Plan-Do-Check-Act (PDCA) est un processus itératif de résolution de problèmes en quatre étapes généralement utilisé dans l’amélioration des processus.

- PLAN

Élaborez un plan qui aborde les objectifs et la façon dont ils peuvent être atteints. Concevoir un plan efficace commence par se poser les bonnes questions : quelles sont les réalisations importantes pour l’équipe ? Quelles sont les données disponibles et sur quelles observations devons-nous nous concentrer ? Quelles sont nos attentes en matière de rendement ? Décidez de ce qui déterminera le succès ou l’échec du plan.

- DO

Réalisez l’action ou le test décrit dans votre plan. Il est préférable de l’essayer à une plus petite échelle dans un premier temps.

- CHECK

Observez les résultats de l’action ou du test et comparez-les aux résultats attendus.

- ACT

Étudiez les résultats pour déterminer pourquoi l’action a réussi ou non. Quels changements peuvent être appliqués au plan qui pourraient nuire à l’amélioration ? Apportez des modifications au plan et répétez les quatre mêmes étapes. Réduisez la portée du plan jusqu’à ce que vous atteigniez une amélioration. Vous devrez collecter des données pour une enquête approfondie, puis trouver la cause première pour prendre des mesures correctives permanentes. L’objectif devrait être d’éviter que le même problème ne se reproduise.

Étape 4 : Vérification du problème

Le problème a-t-il été entièrement résolu pour répondre aux attentes ? Prenez le temps de surveiller le cycle de production Normalement, une liste de contrôle QRQC sera créée pour être utilisée sur la ligne de production pour suivre toutes les étapes du processus afin d’arriver à une détermination claire et d’enregistrer les résultats de manière claire et précise.

il existe quelques points de vigilance si l’on veut bénéficier de toute la puissance de la méthode QRQC :

- Ne pas sous-estimer les efforts nécessaires : la méthode QRQC nécessite du temps et de l’énergie pour que tous les collaborateurs se l’approprient. La démarche doit être organisée et animée pour que toutes les parties prenantes restent impliquées dans la durée.

- Se focaliser sur l’humain , la méthode n’apporte ses résultats que grâce à l’implication de chacun.

- Avoir une vue d’ensemble de son écosystème pour embarquer tous les acteurs susceptibles d’intervenir, même externes, comme les fournisseurs.

En bref, le QRQC est la résolution des anomalies dès qu’elles se produisent, là où elles se produisent, par les personnes qui les détectent. Il s’agit de l’une des principales contributions de Nissan au monde de l’amélioration continue.

Bien que le QRQC ait été développé essentiellement dans l’industrie, cette méthode de gestion est tout à fait transférable, moyennant quelques ajustements mineurs, dans les entreprises productrices de services qui cherchent à optimiser le temps de réponse à leur client

Si vous souhaitez recevoir les Templates utilisés lors des séances QRQC , n’hésitez pas à nous contacter ou de participer à l’une de nos formations Lean Six Sigma

Consulter notre catalogue digital pour avoir une vue complète de nos formations.

TÉLÉCHARGEZ NOTRE CATALOGUE